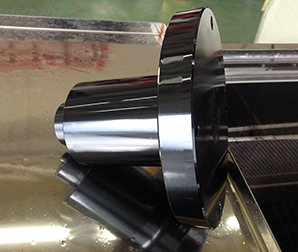

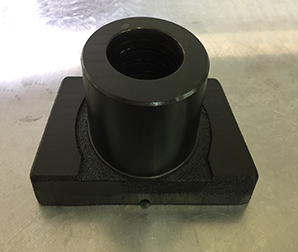

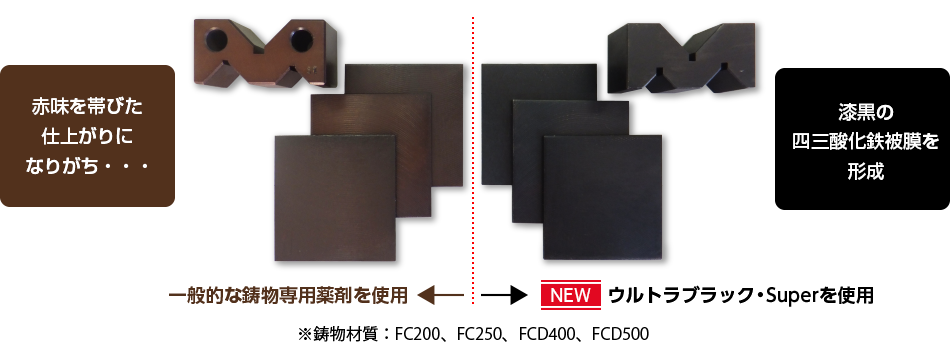

画期的な黒染剤「ウルトラブラック・Super」は、バランスのとれた優れた酸化力により、鉄鋼、超鋼合金、鋳物を全て漆黒に仕上げることができます。

従来の黒染剤は、鋳物は赤みを帯び、超鋼はグレー色に染まる傾向にありました。また、加工温度が多少高くなると直ぐに赤みを帯びてしまい、鋼材種や温度条件に対する安定性に欠ける傾向がありました。

「ウルトラブラック・Super」は、同じ薬剤・煮沸温度で黒染加工ができ、煮沸時間の調整だけで、安定した漆黒の四三酸化鉄(Fe3O4)被膜を形成します。

商品名:ウルトラブラック・Super 内容量:15kg(ポリ袋入段ボール)

※ISO9001取得工場にて製造しておりますので、品質管理や法制度上のコンプライアンス、安定供給などの面でご安心してご採用いただけます。

早期粒錆の発生や色むら、不完全な被膜形成など、

様々な黒染不良にオーデックがトータルで品質の安定をサポートいたします。

お気軽にお問い合わせください。

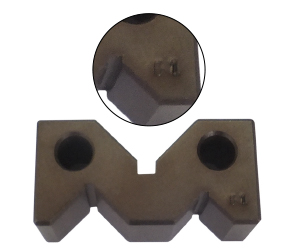

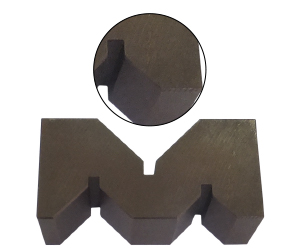

鉄鋼は勿論、専用薬剤でも赤みを帯びていた鋳物も同じ温度条件で漆黒に仕上げます。

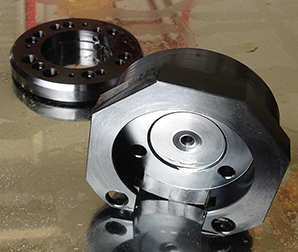

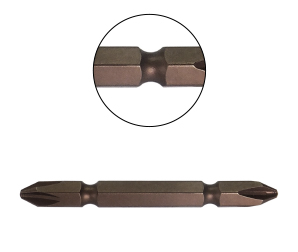

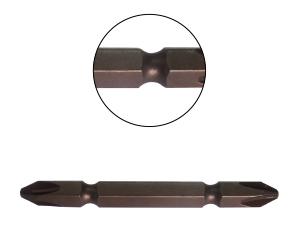

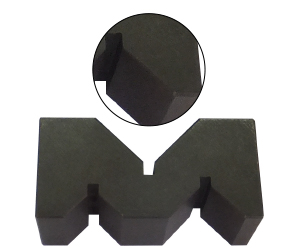

色のりが悪く、グレー系色に染まっていた超鋼合金等の特殊鋼も漆黒に仕上げます。

鋳物や超鋼合金の経時的な退色を低減し、より長期間黒色皮膜を維持できます。

同液、同温度条件で鉄鋼、鋳物、超合金を同時に加工ができ、より安定した黒染被膜を形成します。

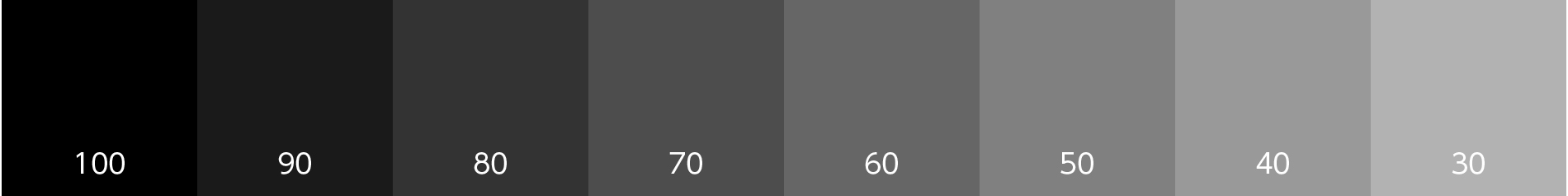

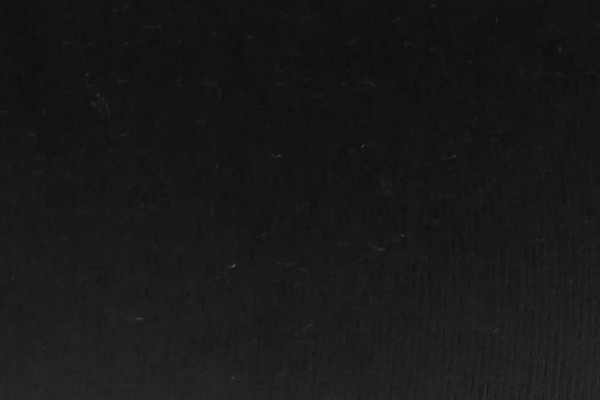

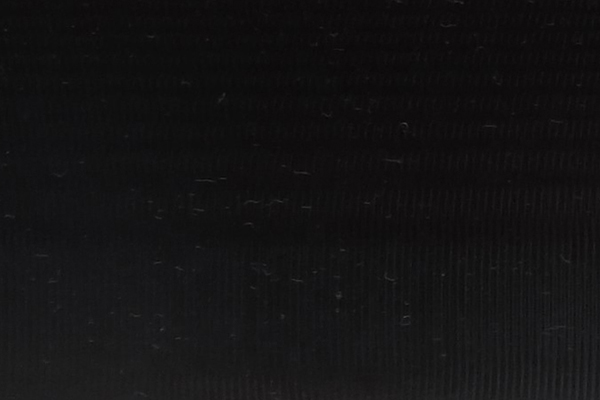

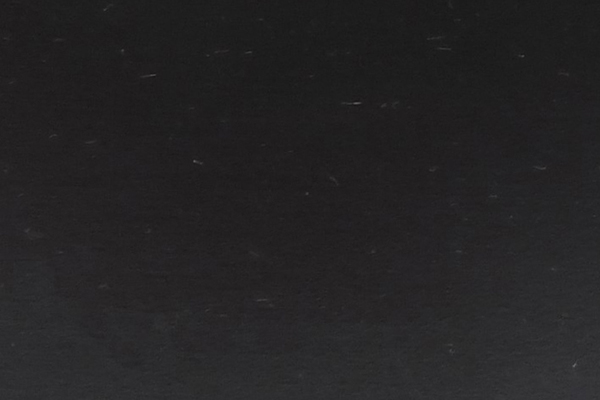

鉄鋼の黒染め

鉄鋼の黒染め

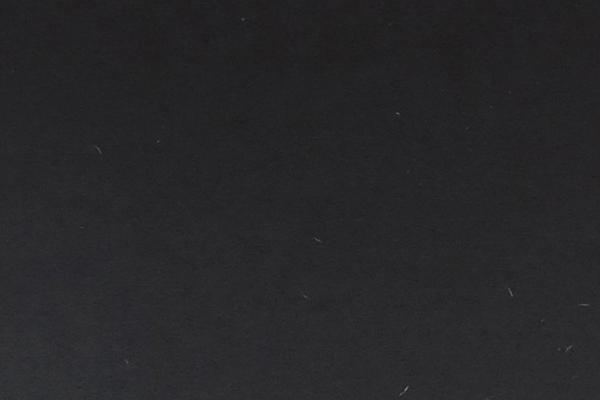

鋳物の黒染め

SK 5(SK85相当)

143~146℃ 30分

SPFC 980

143~146℃ 30分

SUP 10(A)

143~146℃ 20分

SKD 61

143~146℃ 30分

SCR 420

143~146℃ 20分

SPHC

143~146℃ 20分

SUJ 2

143~146℃ 20分

S45C

143~146℃ 20分

SCM 440

143~146℃ 20分

SMPH 440-P

143~146℃ 20分

FC 250

143~146℃ 30分

SKH 51

143~146℃ 30分

上記色見本は防錆油を塗布しておりません。防錆油を塗布することによりより黒く仕上がります。

「ウルトラブラック・Super」は、主要国際規格に適合可能です。

MIL-DTL 13924D Class1.

(米国国防総省規格)

ISO-11408

(国際標準化機構規格)

AMS-2485J

(米国航空宇宙材料規格)

DIN-50938

(ドイツ工業規格)

※国際規格共通基準審査項目:色味、スマット有無(色移り)、スポットテストによる被膜強度

※AMS, DINも同様

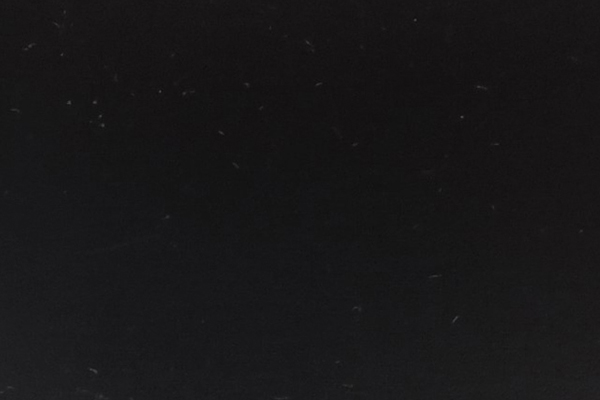

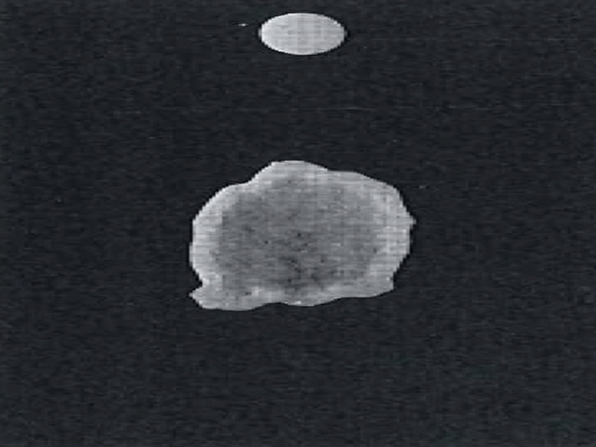

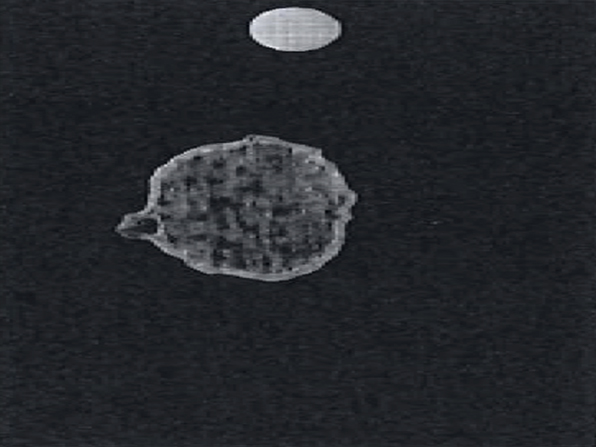

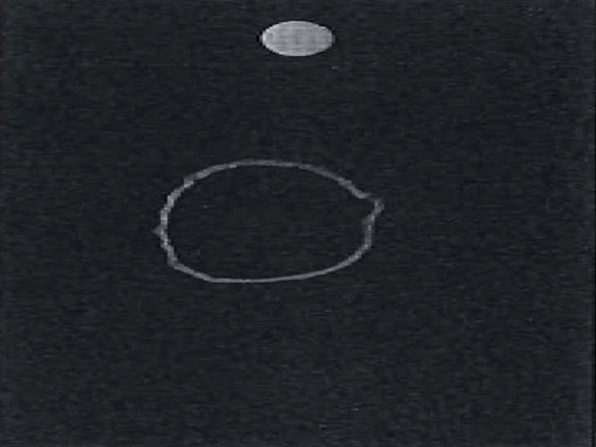

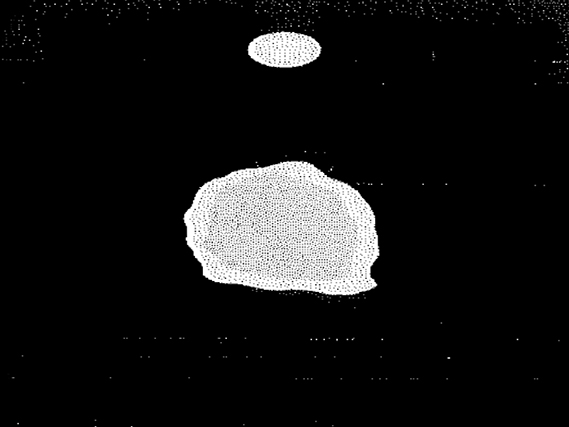

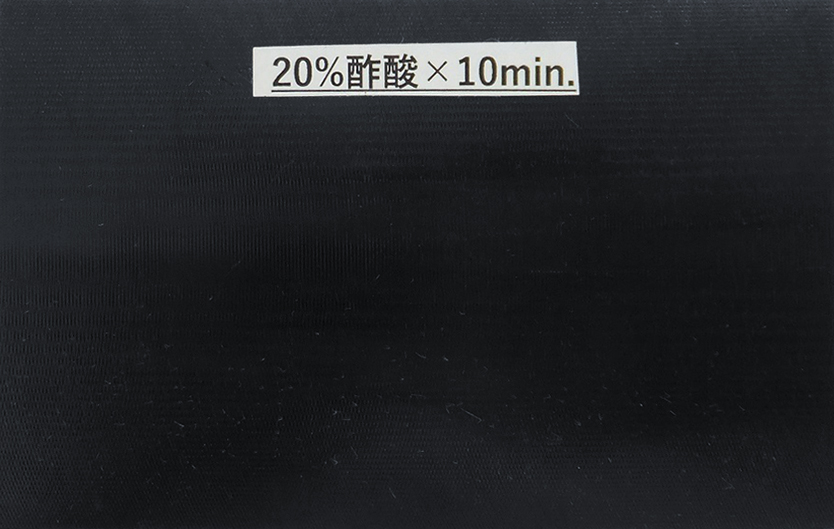

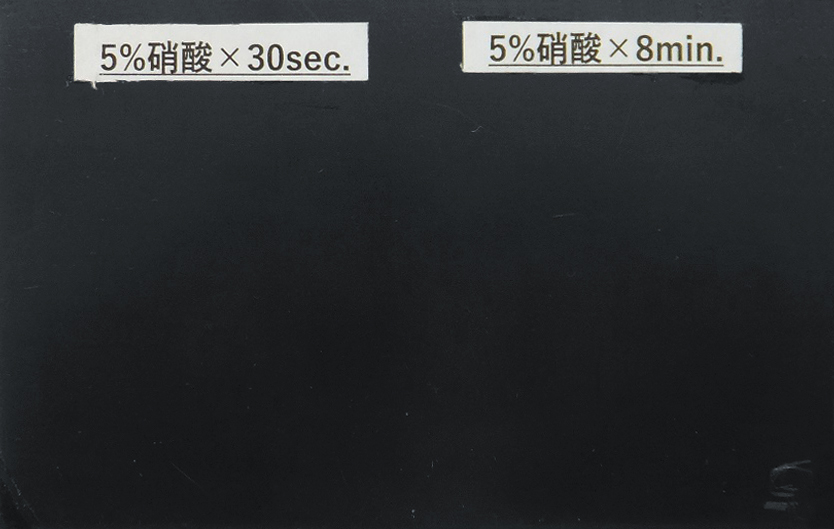

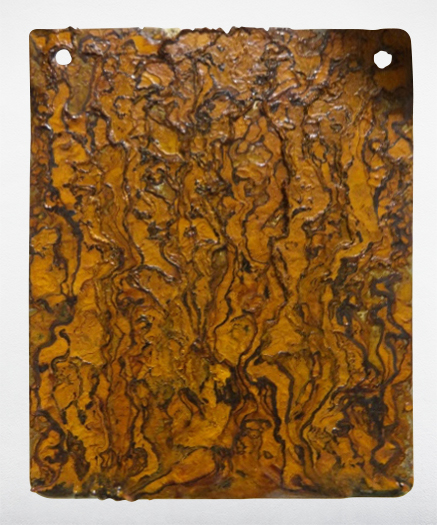

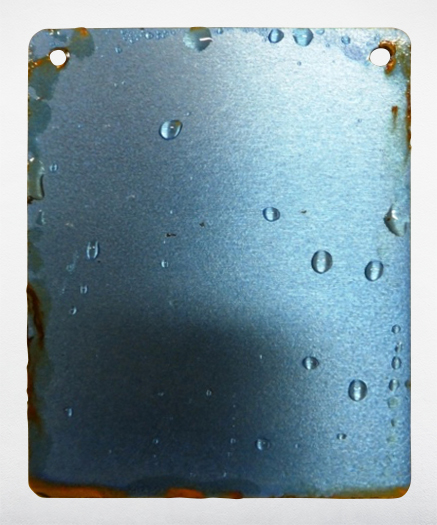

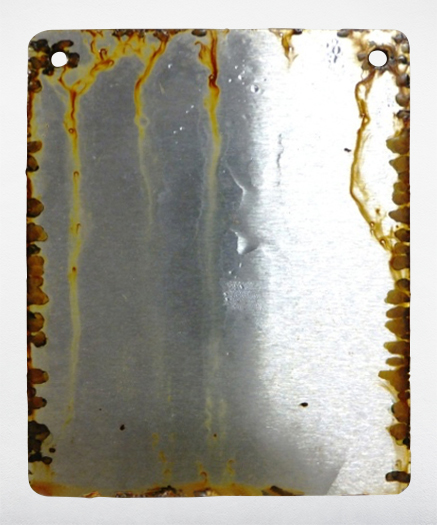

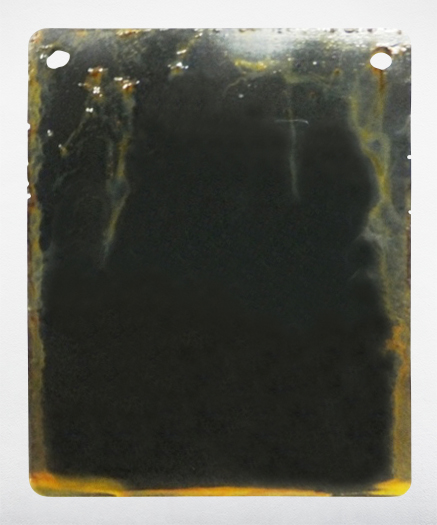

MIL-DTL-1392E<5%硝酸滴下試験合否基準写真(滴下8分後)>限度見本

Poor Quality(品質不良)

Borderline(境界品質)

Good Quality(品質良好)

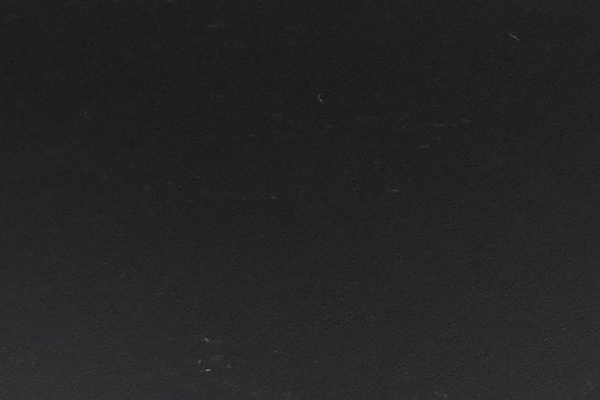

ISO 11408<5%硝酸滴下試験合否基準写真(滴下8分後)>限度見本

Poor Quality(品質不良)

Borderline(境界品質)

Good Quality(品質良好)

試験項目すべてをクリアする。特に、酢酸試験および硝酸試験において、全く皮膜に影響が見られない。

※試験規格に準じた滴下試験(於:東京都立産業技術研究センター)

※試料材質:SS400,、SK5(SPCC、S45Cも同様試験にて被膜変化無し)

※規格に則った加工条件での黒染処理:「ウルトラブラック・Super」140~145℃×30分間煮沸

「鉄はそのままでは不安定であり、酸素を取り込んで酸化物となろうとする性質を持ち自然に赤錆(Fe2O3)が発生して金属をボロボロにしてしまいます。これに対して、鉄に熱をかけて人工的に酸化膜を形成するのが黒錆(Fe3O4)です。黒錆は、赤錆の発生を抑える防錆効果がありますが、厳密には皮膜はポーラス状であるため、防錆剤を塗布して赤錆の発生を防ぎます。防錆油が切れるとポーラスから細かなつぶ錆が発生します。鍍金のような完全な防錆力はありませんが、金属表面自体を黒錆に変化させるため、寸法精度に変化が無く、屋内使用の機械部品、寸法精度用要する機械に広く使用されています。」

アルミニウム粉

潤滑防錆材

ウレタン系

コーティング剤

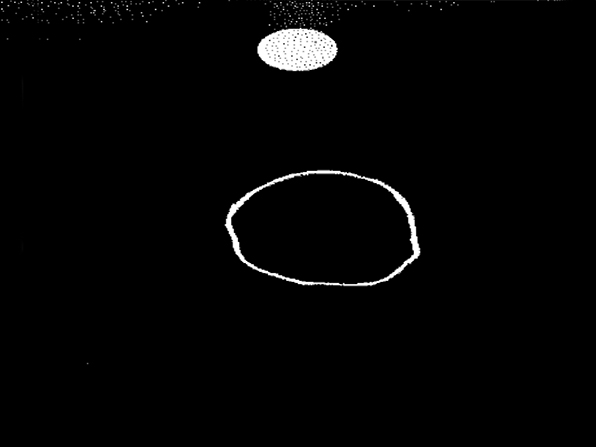

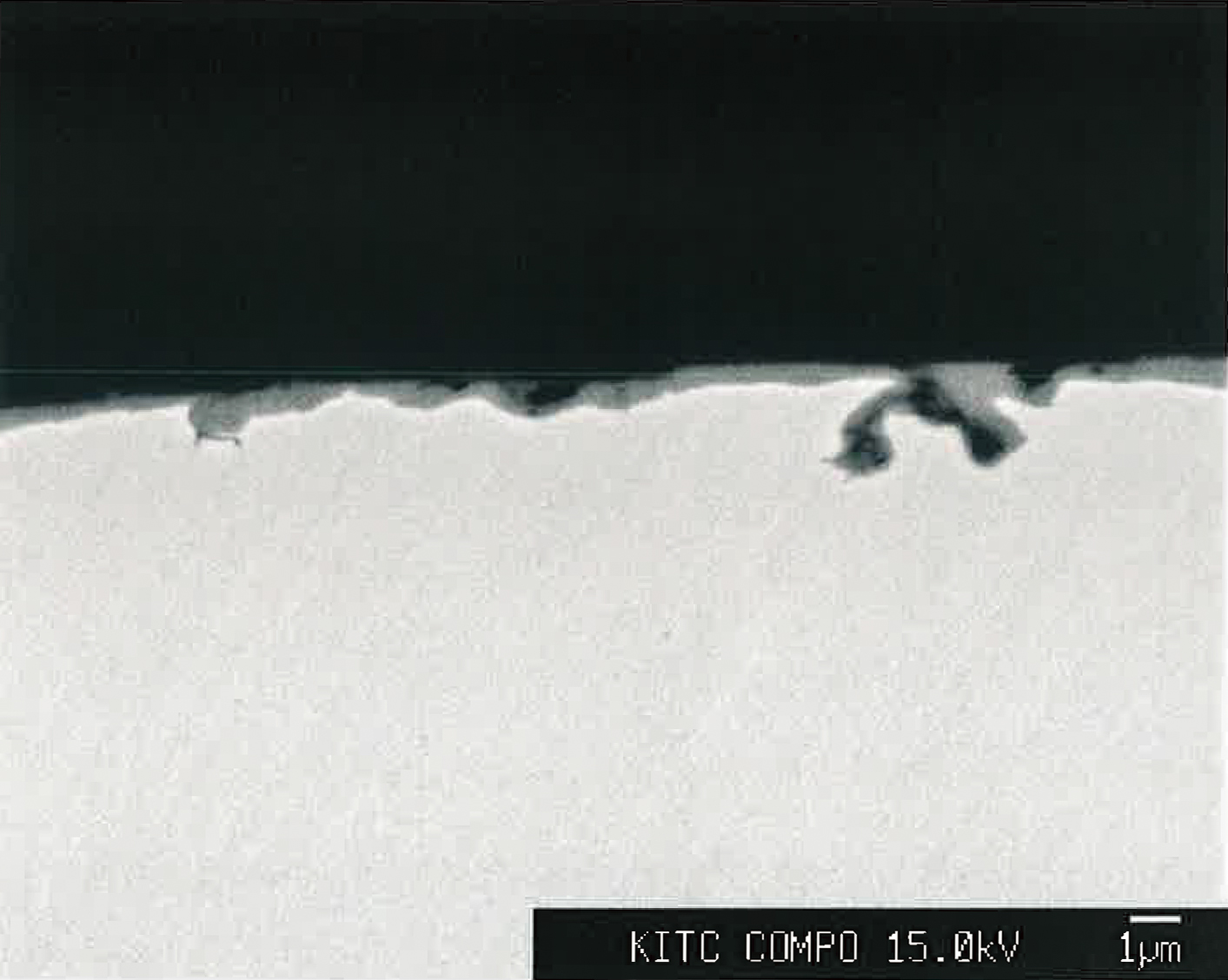

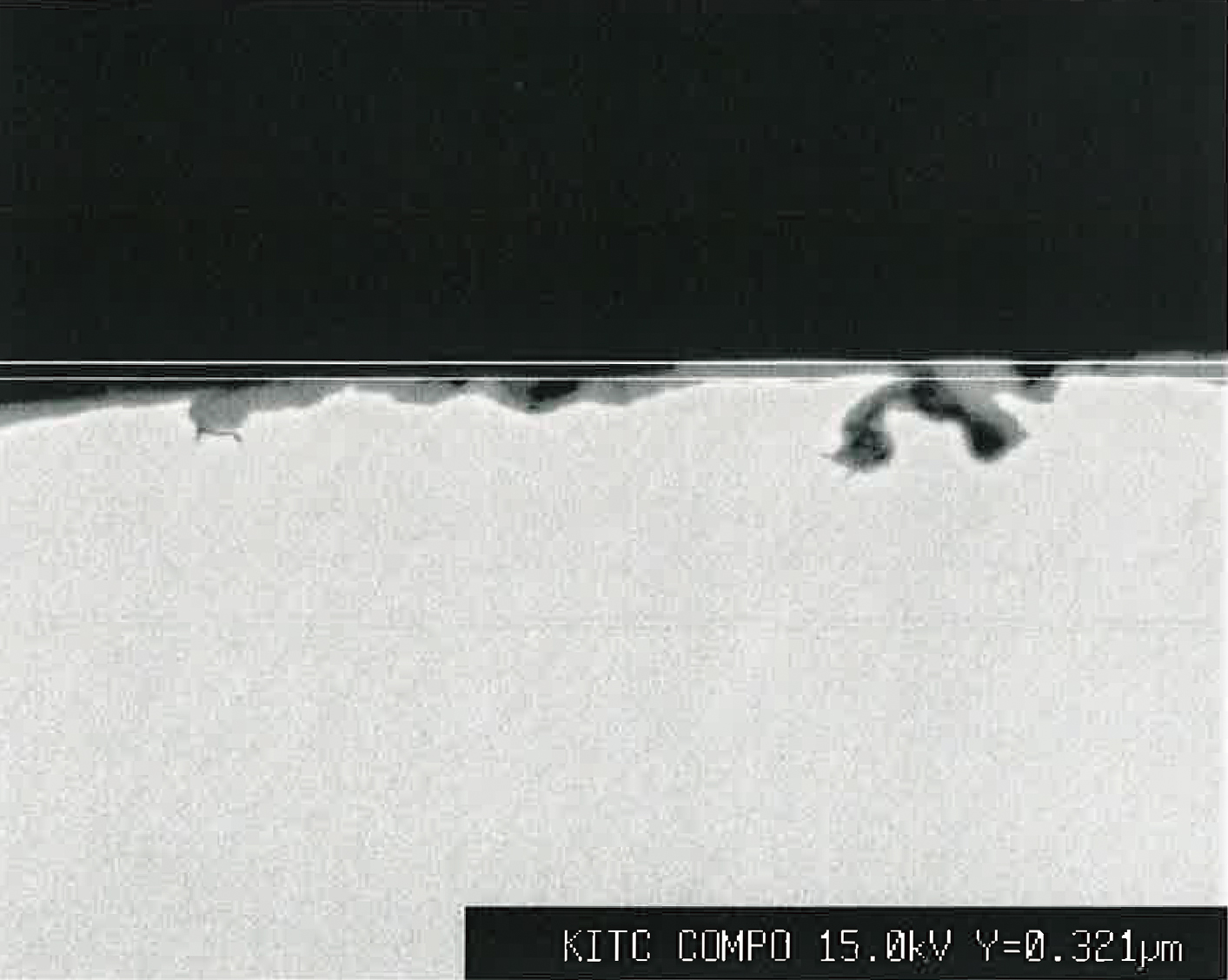

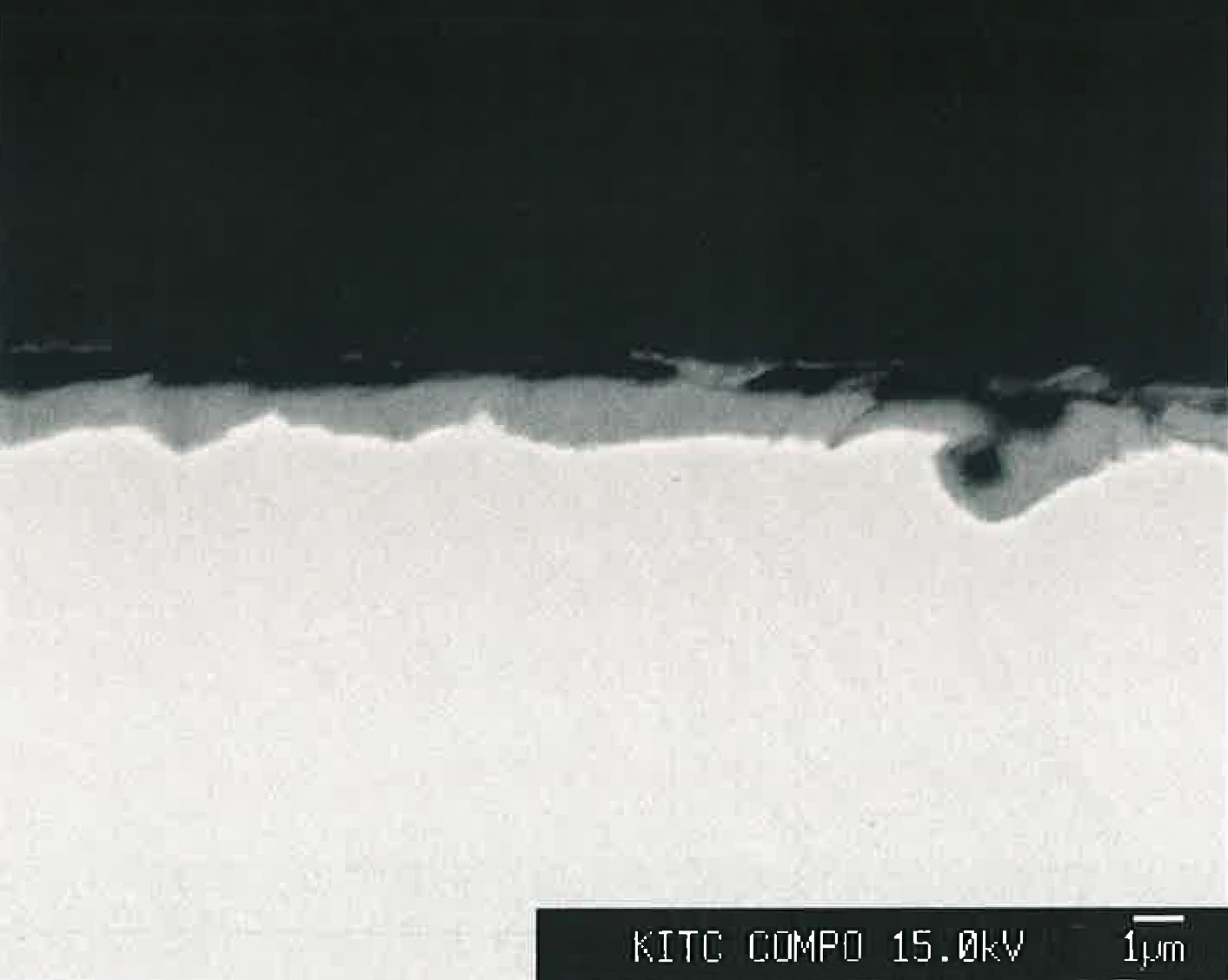

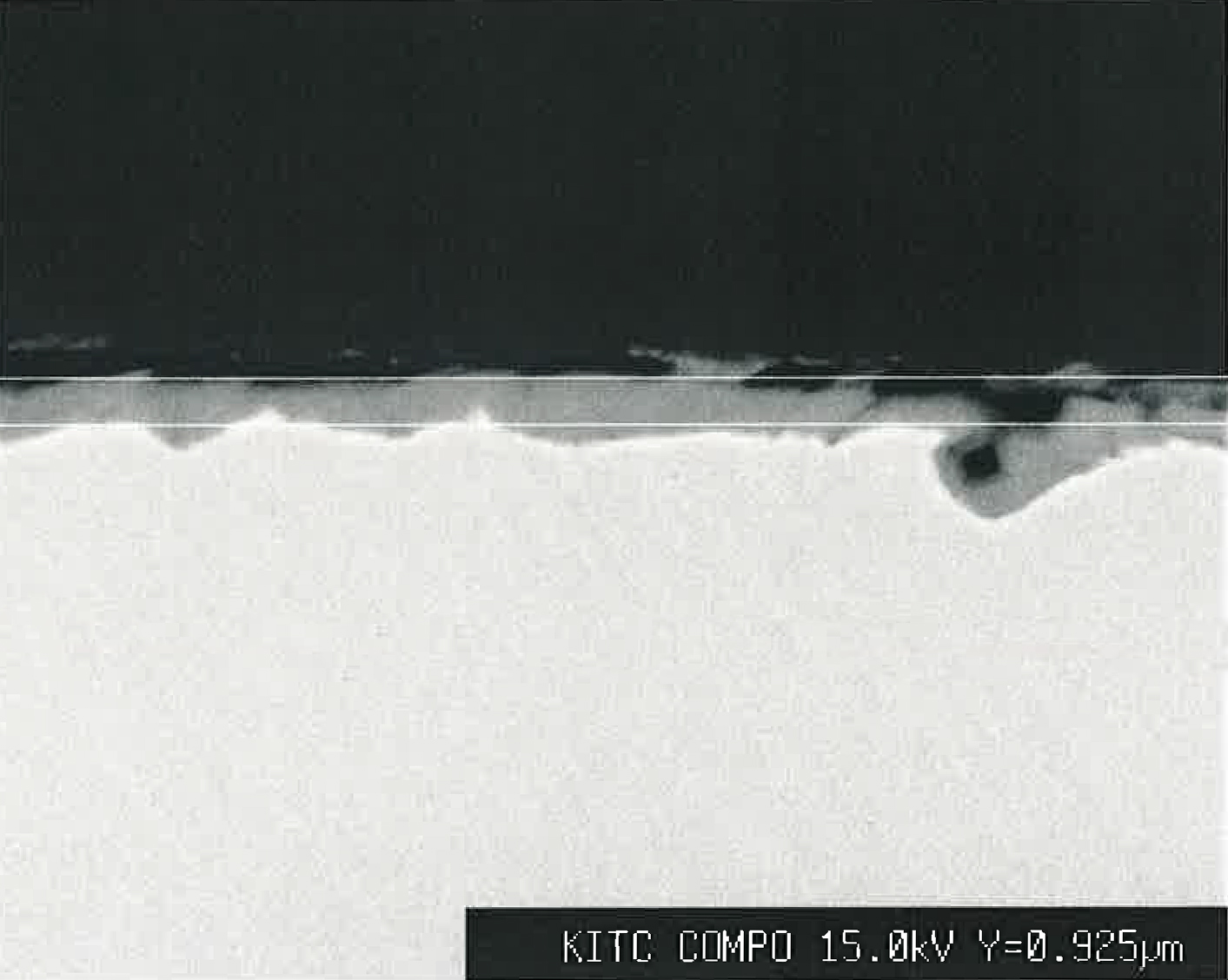

四三酸化鉄(四酸化三鉄)被膜の厚さは、一般的な鉄鋼の場合、15~20分の煮沸時間で約1㎛に達し(表面の凹凸により0.4~2.0㎛程の幅があります)、その後何時間煮沸を続けても大きな変化は起こりません。煮沸時間が7分の時点では、被膜厚が0.3㎛程度で不完全な状態であるのに対して、15分と60分の煮沸時間ではどちらも1㎛で違いがありません。

尚、被膜厚に変化はないものの、煮沸時間をかけるほど四三酸化鉄の結晶の緻密さが増し、酢酸試験での被膜溶解時間は煮沸時間に比例して強くなります。

〔焼入れで生成される黒皮(酸化被膜)も四三酸化鉄ですが、575℃以上で生成された被膜は酸素原子が鉄表面に浸透して膜厚の厚いFeOの層(Feの上に FeO + Fe3O4 + Fe2O3の3層で構成)を形成しますが、140℃程度で処理される黒染被膜にはFeO層が無く、被膜厚は最大2.0㎛程度になります。また、高速度鋼などの摩擦係数を低減する目的で、加熱水蒸気を利用して表面酸化を行う「ホモ処理」では、600℃×30分間の処理で被膜厚は約4㎛、530℃×180分間で10㎛の厚い被膜が形成されます。〕

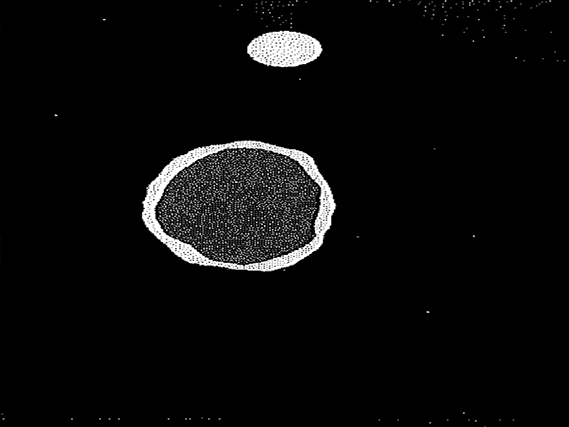

装置:JXA-8500F 加速電圧(kV):15.00 写真倍率:x5,000 画像:COMPO(反射電子組織像)

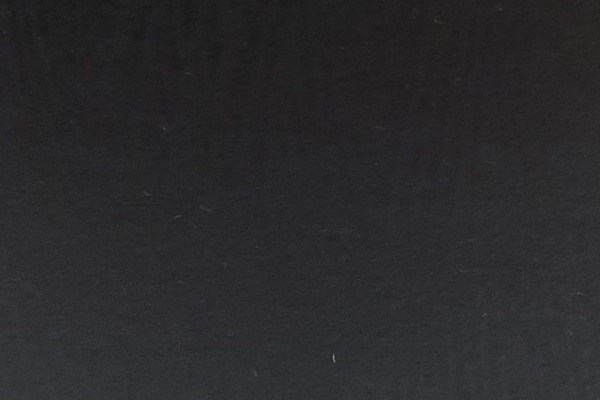

黒染剤の酸化力バランスの良し悪しが、幅広い「鋼材種」への対応と、幅広い「温度帯域」での安定性に極めて重要であり、被膜の品質に大きく影響してまいります。「ウルトラブラック・Super」は、優れたバランスの酸化力により、安定的に幅広い鋼材種を加工できます。

他社製品での黒染加工

当社従来品での黒染加工

![]() ウルトラブラック・Super

ウルトラブラック・Super

他社製品での黒染加工

当社従来品での黒染加工

![]() ウルトラブラック・Super

ウルトラブラック・Super

黒染め品質の改善をご希望される場合は弊社までお問い合わせください。「ウルトラブラック・Super」ご採用企業様の黒染め工程全般をオーデックが監修し、不良を解消致します。設備の見直しからプロセスの改善、オペレーター教育まで、黒染め加工をトータルでサポート致します。

特殊雰囲気下での焼き入鋼は、光沢を失いスマットが付着、また、部分剥離が起こるなどの不良が発生します。このような難黒染め特殊事例にも対応しております。

黒染め品質の安定には、煮沸温度や時間以外に、黒染剤自体の性能、酸化安定性が重要です。黒染剤の評価をご希望の場合、試験片をお送り頂けましたら黒染め処理の上返送させて頂きます。

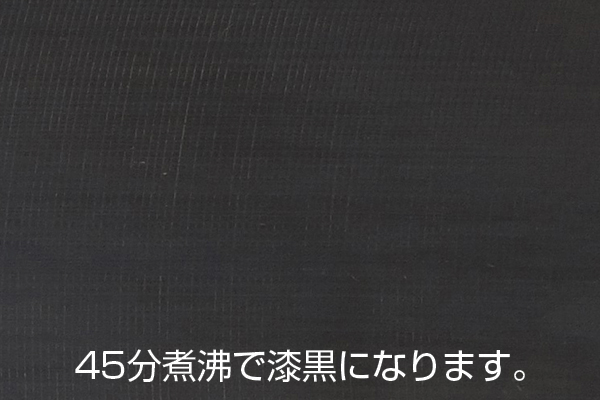

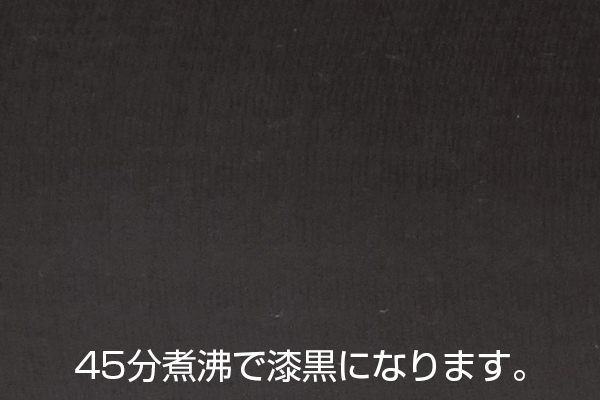

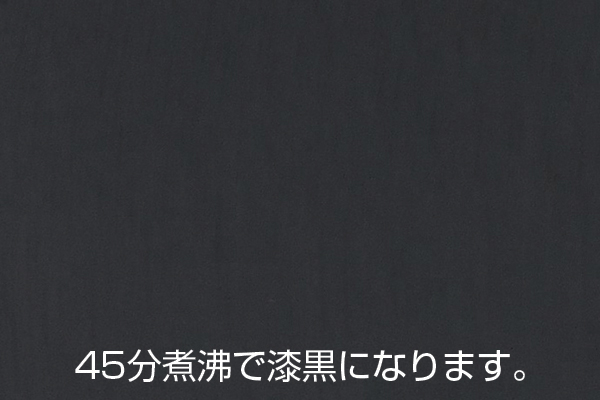

全ての鋼材種を同一温度(140~145℃ 注:常時沸騰状態を維持)にて、15~20分で漆黒に仕上げます。鋳物、高速度鋼、ダイス鋼などの染まり難い鋼材は45~50分で漆黒に仕上がります。

注)皮膜色を確認する時は、2~3秒単位でこまめに溶液から出し入れしながら色見を確認してください。表面の水分が蒸発して酸素と触れた瞬間に酸化して赤さびに変化してしまいます。

部品の平面部分に網かごや他の部品が密着した痕が残る場合があります。平面部分が多い部品は、針金で吊り下げるか立てかける治具を製作して加工してください。ネジやバネなど、液が廻る形状の部品はそのまま網籠に入れても問題ありません。

煮沸後の部品表面が熱い状態で空気に触れますと瞬時に赤味を帯びてしまいます。黒染め後は10秒程度で素早くすすぎ槽に移し部品の中心部まで充分に冷却させてください。

黒染後は、綺麗な水ですすぎを充分に行ってください。すすぎ水が汚れていると早期粒錆の原因になります。

必ず、設定温度範囲内で煮沸している状態で部品を投入してください。部品投入時に沸騰が治まる時間を2~3分程度に抑えるのが理想です。一度に多量の部品を入れ過ぎないようにしてください。