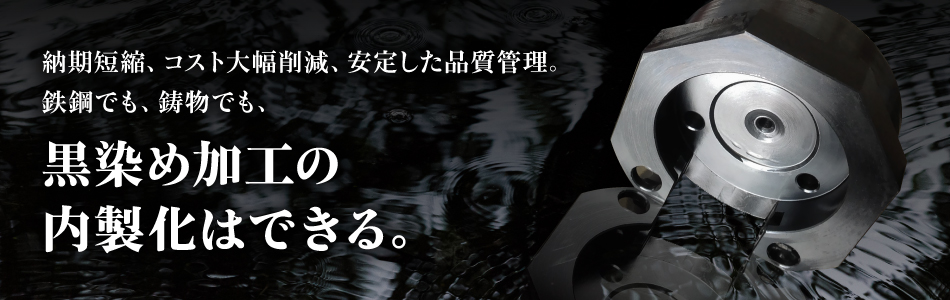

近年、専門業者の減少により、

納期遅れが発生する可能性がある

品質不良の発生により、

品質が安定しない

外注コストが嵩む

黒染め加工を内製化するという選択肢がございます。

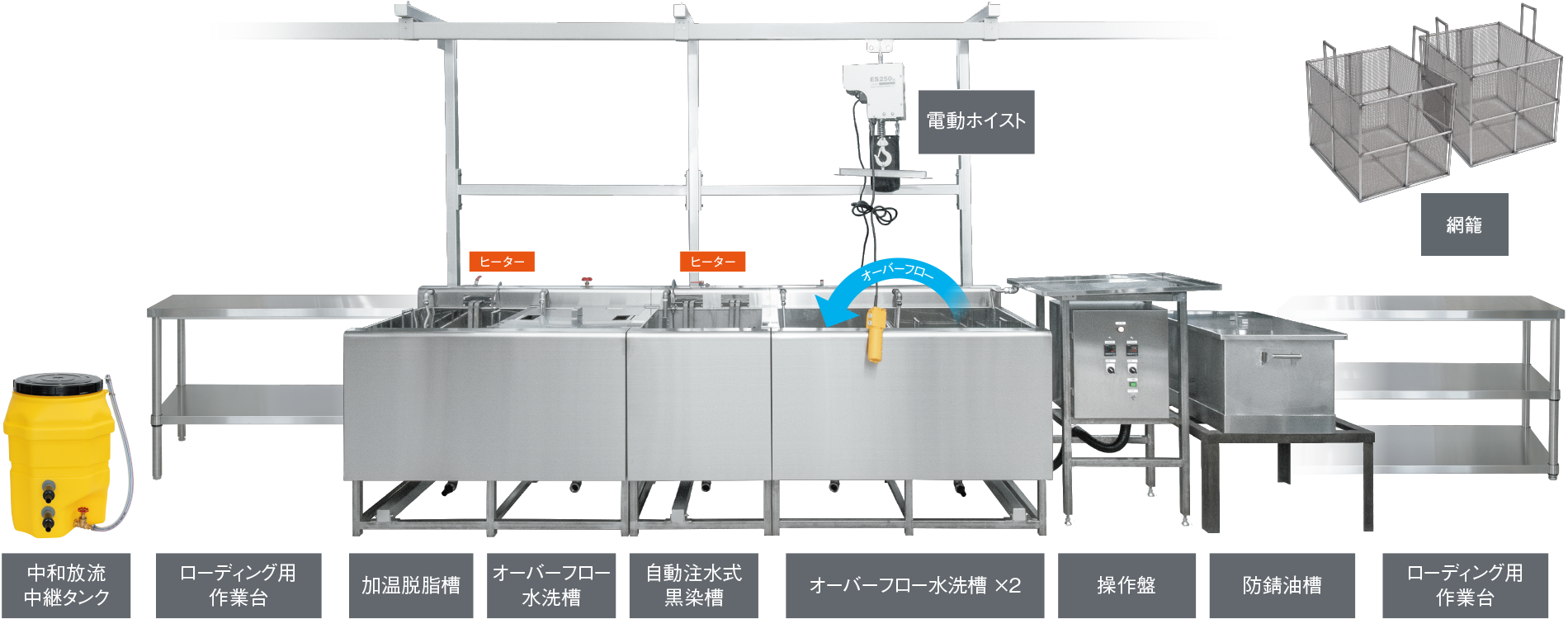

当社では、黒染め加工を半自動で行う機器一式と黒染剤を販売しております。

鉄鋼の黒染め加工のことなら標準仕様から全自動大型設備導入に至るまで、何でもお気軽にご相談ください。

標準タイプ価格:4,100,000円(税別)より

拡大タイプ価格:6,580,000円(税別)より

※梱包送料、設置費用などは

お客様負担となります。

機器導入までのおおよその期間

黒染め槽単体 :60日

半自動黒染機器:90日

オーダー仕様:ご相談

セット内容

半自動黒染処理機器 本体一式

薬剤一式

・水溶性アルカリ脱脂剤

・黒染剤

・錆取・スケール除去剤

・水置換性防錆剤

・40%濃度中和用稀硫酸

作業用備品

・フェイスマスク

・手袋

・エプロン

一連の黒染処理工程は(25分程度)全て網羅されています。

設定温度を超えると、指定秒数の注水が自動的に行われますので、常に一定温度帯での煮沸が行われます。

溶液の濃度、沸点管理が不要で、鋼材に応じた最適な黒染品質を確保できます。

オーバーフローすすぎで排出された排水(脱脂後及び黒染後)は、低濃度のアルカリ水ですので、酸で中和放流が可能です。

※自動中和装置をご希望の場合は装置メーカー(CEMCO社)を紹介させて頂きます。

脱脂

浸漬時間2~5分

50~70℃程度に加温した「デグリース・Super」5~6倍希釈液に2~5分浸漬します。

すすぎ

水洗時間1分程度

水をオーバーフローさせながら1分程度よくすすぎます。

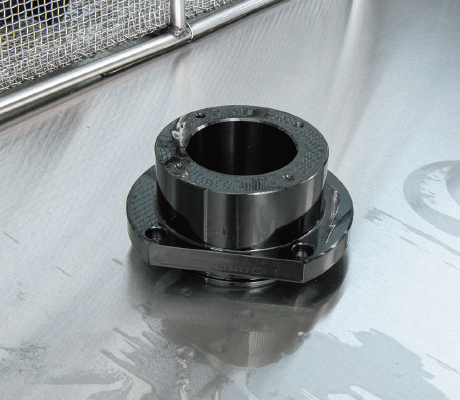

黒染処理

煮沸時間15~20分

140~143℃程度の沸騰状態にある黒染液で煮沸します。

すすぎ

水洗時間1~2分

素早くすすぎ水に移して部品の中まで充分に冷やしてください。

仕上げすすぎ

水洗時間1~2分

充分に水をオーバーフローさせながら、綺麗な水で仕上げてください。

防錆処理

浸漬時間0.5分

乾燥時間30~60分

水置換性もしくは水溶性防錆剤に浸漬し、充分乾燥させてください。

脱脂工程

▶︎

▶︎

▶︎

機器導入までのおおよその期間

黒染め槽単体:60日前後

半自動黒染機器:90日前後

オーダー仕様:ご相談ください。

黒染処理機器:標準タイプ

加温脱脂槽

加温脱脂槽

黒染処理機器:標準タイプ

黒染処理機器:標準タイプ

黒染処理

黒染処理

すすぎ作業

操作盤

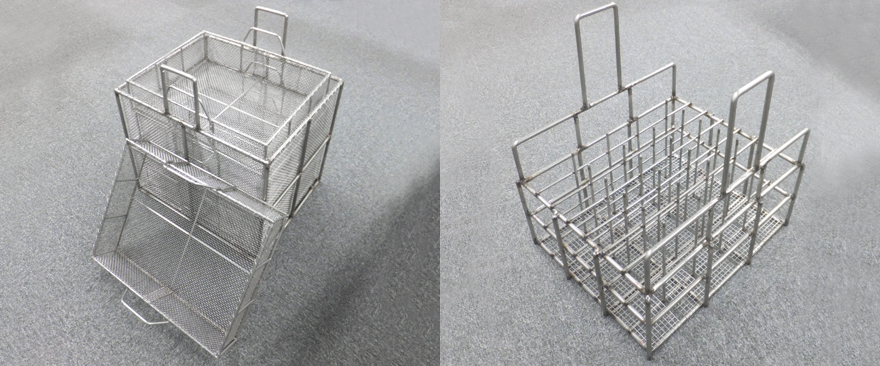

網籠

オーバーフロー水洗い槽

防錆油槽

防錆処理後乾燥作業

| 標準タイプ | 拡大タイプ | |

| 全体寸法 | 2,800W×680D×930H ※防錆油槽及び作業台2台を除く寸法 |

3,650W×835D×930H(ホイスト込み2,215)H ※防錆油槽及び作業台2台を除く寸法 |

| 標準槽 タンク寸法(内寸法) | 340W×440D×450H | 500W×600D×550H |

| 浸漬用篭寸法 | 320W×320D×400H | 400W×500D×400H |

| 加工液適正量 | 37ℓ | 110ℓ |

| 電源 | 3相 200V 40A | 3相 200V 75A |

| ヒーター容量 | 6KW(黒染槽)+6KW(脱脂槽) | 5.4KW×2(黒染槽)+5.4KW(脱脂槽) |

| 材質 | 槽:SUS304/ヒーター:SUS316 | |

| ローディング用作業台 | 900W×600D×800H | 1,200W×600D×800H |

| 乾燥用作業台 | 900W×600D×800H | 1,200W×600D×800H |

| 防錆油槽(蓋付) | 容量 50ℓ 550W×350D×300H(内寸) | 容量 100ℓ 600W×450D×370H(内寸) |

| 中和用中継タンク | 600φ×800H | |

事前準備事項

| 標準タイプ | 拡大タイプ | |

| 給水用ホース(糸入り内径15mmホース) | 蛇口から機器向って左側給水口までの長さ | |

|---|---|---|

| 排水用ホース(内径19mmホース) | 機器向って左側の排水口から排水溝までの長さ | |

| 給電(本器ブレーカー容量) ※給電は電気工事業者にご依頼下さい |

200V 3P 40A(ELB) 機器端子ネジ径:5mm 【ヒーター:6kW×2】 |

200V 3P 75A(ELB) 機器端子ネジ径:6mm 【ヒーター:5.4kW×3】 |

自動注水機能はありませんので、設定温度に達したら都度注水が必要です。

前・後処理槽は別途ご準備ください。

処理剤、補助具はセットになっておりません。

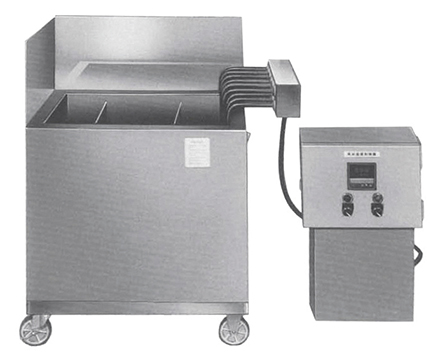

AR-Ⅱ型

小物部品の少量加工に適します。

【仕様】

槽寸法:230Φ×278H(mm)

籠寸法:180Φ×200H(mm)

適正容量:6ℓ

電源:100V

ヒータ容量:1.5KW

主な機能:デジタル温度計、サーモスタット

税込み価格:290,000円

AA-Ⅱ型

小物部品の処理に適します。

量産に耐える剛性および断熱性を有します。

【仕様】

槽寸法:350D×550W×370H(mm)

籠寸法:210D×450W×340H(mm)

適正容量:25ℓ

電源:3相 200V

ヒータ容量:5.4KW

主な機能:デジタル温度計、サーモスタット、

温度感知ランプ、ブザー

税込み価格:758,000円

AA-Ⅲ型 キャスター付き (単槽)

中型部品および小型部品の多量処理に適します。

【仕様】

槽寸法:500D×700W×630H(mm)

籠寸法:340D×500W×530H(mm)

適正容量:60ℓ

電源:3相 200V

ヒータ容量:12.0KW

主な機能:デジタル温度計、サーモスタット、

温度感知ランプ、ブザー

税込み価格:1,070,000円

AL-Ⅰ型 キャスター付き (ダブル槽)

長尺物および小・中型部品の量産処理に適します。

【仕様】

槽寸法:400D×1,300W×450H(mm)

籠寸法:240D×1,000W×350H(mm)

適正容量:70ℓ

電源:3相 200V

ヒータ容量:12.0KW

主な機能:デジタル温度計、サーモスタット、

温度感知ランプ、ブザー

税込み価格:1,280,000円

オプション

自動中和装置〈CEMCO社製〉

大量処理にも耐えるよう剛性に配慮。

断熱機能も強化されています。

カスタマイズ例

ワークの部品形状に適したオリジナル網籠の作成を承ります。

付属部品である網籠にセットできる浅い籠と、板材を立てかけて加工できる2種類の治具制作例です。